Ki ne ismerné a világ egyik legnépszerűbb székformáját, a Charles és Ray Eames által tervezett „Shell széket” , aminek története egészen a negyvenes évekig nyúlik vissza és amiből a klasszikus és kortárs dizájn bútorokat terveztető és gyártó Herman Miller a mai napig a legtöbbet eladását produkálja? „Egy tervezőnek olyan átgondoltnak kell lennie, mint egy jó házigazdának, akinek tisztában kell lennie a vendégek igényeivel” – vallotta Charles Eames, aki már azelőtt kísérletezett rétegelt lemezekkel, új technológiákkal és formázható anyagokkal, mielőtt elvette volna későbbi állandó alkotótársát, Ray Eamest (Bernice Alexandra „Ray”). Tehát az 1950-es években piacra dobott szék megtervezése valójában több mint tíz évvel azelőtt kezdődött, hogy valójában debütált volna a nagyközönség előtt.

A háború végét követően Eames visszatért és szinte megszállottan kutatta a szék tömegtermelésének lehetőségeit. A házaspárnak a legjobb tudásuk ellenére sem sikerült rájönniük, hogy hogyan készítsenek hajlított rétegelt lemez segítségével széket, de éppen ezeknek a kísérletezéseknek köszönhetően született meg az Eames féle rétegelt lemezekből készített „Plywood” szék 1946-ban. Két évvel később egy fémsajtolással készített darabbal részt vettek egy nemzetközi bútorversenyen, ahol alkotásukkal a második helyre kerültek – írja a plataformaarquitectura.cl.

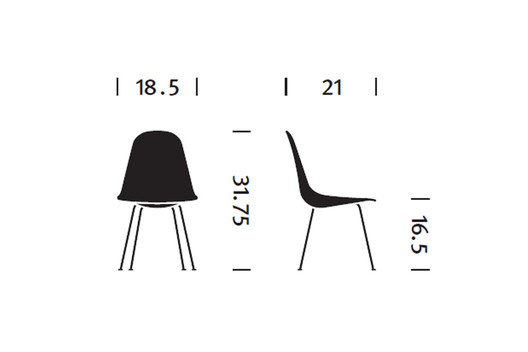

A prototípus azonban túl drágának bizonyult, ezért Charles és Ray Eames olyan új anyagok után kezdett kutatni, mint például az üvegszállal erősített műanyag, amivel akár organikus formákat is ki lehetett önteni. Így született meg a mai formájában ismert első műanyag szék, amit az elmúlt évtizedekben számtalan méretben, színben és kárpittal reprodukáltak már. Az eredeti tervek pontos replikáit Herman Miller gyártja, aki 100%-ban újrahasznosítható polipropilénből készíti székeit. Íme a gyártási folyamat 12 lépésben:

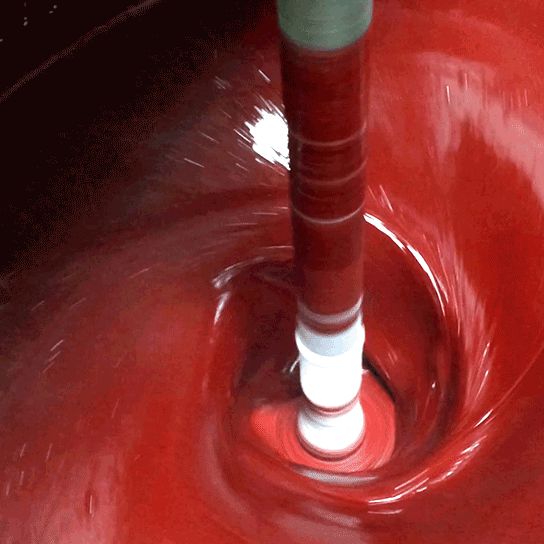

1. A színes műgyanta bekeverése

Az autóiparban is használatos technológiát Herman Miller monomer hozzáadása nélkül alkalmazza, aminek köszönhetően sem VOC (illékony szerves vegyület) sem pedig HAP (veszélyes légszennyező anyag) nem kerül az oldatba, így a termikus oxidációt is elkerülik az előkészületek során.

2. Az előformák előállítása

Az új székek előformáinak előállításához egyfajta „száraz kötési folyamatot” használnak a hagyományos üvegszál gyártásához szükséges „nedves” eljárás helyett. A száraz kötési folyamatnál az üvegszál alacsonyabb hőmérsékleten olvad meg, amit egy CNC gép bevetésével erősítenek meg anélkül, hogy szálak elvesztenék formálhatóságukat. Csak ezután a művelet után történik az első emberi beavatkozás amikor ellenőrzik és megtisztítják az előforma szükséges részeit.

3. Az előforma gyantázása

Az üvegszálas előforma úgy néz ki, mint egy bölcső. A munkásoknak pontosan ki kell számolniuk, hogy mennyi gyantát öntenekbele, melyet szisztematikusan, kézzel visznek fel a felületre.

4. A gyantázás után jöhet a préselés

Miután a legyantáztuk a mintát, mehet a présbe, ahol magas hőnek és nyomásnak vetik alá. A présnek köszönhetően eltűnnek a felesleges üvegszálak a felületről, így nincs szükség csiszolásra.

5. Ellenőrzés

A feleslegessé vált előformát, ha ragaszkodna a kiöntött kész darabhoz, kézzel kell eltávolítani, majd felülvizsgálni az esetleges hibák elkerülése érdekében. A prést minden használat után ki kell tisztítani.

6. A szegélyek tisztázása

A szék peremeit először kézzel majd csiszológéppel lesimítják. Többször is ellenőrzik, hogy biztosan nem maradt-e rajta hiba, a Herman Millernél különösen ügyelnek a részletekre.

7. Lábtartó párnák előkészítése

Mivel a szék formájának aljára minőségi és ruganyos gumipárnákat szerelnek fel (ide csatlakozik majd a székláb), azokat a felhelyezés előtt gondosan meg kell tisztítani, hogy hatékonyan működjenek és megfelelően tapadjanak. A párnákat előbb kézzel, majd géppel tisztítják a gyárban.

8. Tesztelés

Ebben a szakaszban a székeket újra vizsgálat alá vetik. Mindent kézzel alaposan letesztelnek és újra beállítanak, ha az szükséges.

9. A kárpit

Az előre kiválasztott kárpitot számítógép segítségével, egy előre beprogramozott mintából vágják ki és kézzel varrják meg.

10. Lassan minden a helyére kerül

A habszivacsot ráragasztják a szék támlájára, majd később arra kerül rá a kárpit. Ezt követően egy hőkezelésen megy keresztül, ahol a legvégső munkálatokat is elvégzik rajta.

11. Utolsó simítások

A gondos kárpit munka után a szék négy lábát is a formához rögzítik. Mivel ez nem Ikea, esélyünk sincsen arra, hogy lábak nélkül kapjuk meg az Eames replikát.

12. Csomagolás és szállítás

Ha a székek az utolsó ellenőrzés után is rendben vannak és tiszták, akkor mehetnek a csomagoló részlegre, onnan pedig már szállításra készen állnak.